Skalfræser

Hvornår skal man bruge Shell Mill?

En Shell Mill bruges ofte i følgende situationer:

Stor overfladefræsning:Shell-møllerhar større diametre, hvilket gør dem ideelle til hurtig fræsning af store overflader.

Høj produktivitet: Deres design muliggør flere skær og højere tilspændingshastigheder, hvilket forbedrer produktiviteten.

Alsidighed: Værktøjet kan nemt skiftes, hvilket gørskalmølleralsidig til forskellige materialer og finish.

Bedre overfladefinish: Det øgede antal skærkanter fører ofte til en glattere overflade.

Omkostningseffektivitet: Trods højere startomkostninger kan muligheden for at udskifte individuelle skær i stedet for hele værktøjet spare omkostninger i det lange løb.

Fordele ved Shell Mill

Alsidighed – Skalfræsere kan udføre næsten alle typer perifere eller notfræsningsoperationer. Deres fleksibilitet gør det muligt for ét værktøj at fræse plane overflader, skuldre, noter og profiler. Dette kan reducere antallet af nødvendige værktøjer i værkstedet.

Materialefjerningshastighed – Den store skæreflade på skalfræsere betyder, at de kan fjerne materiale hurtigere end pindfræsere. Deres høje metalfjerningshastighed gør dem velegnede til skrubfræsning og tunge bearbejdningsopgaver.

Stabil skæring – De brede skærekanter og stivheden på skalfræserne giver stabil skæring, selv med store aksiale spåndybder. Skalfræsere kan klare kraftigere snit uden udbøjning eller vibrationer.

Spånkontrol – Spånrillerne i skalfræsere giver effektiv spånafgang, selv ved fræsning af dybe hulrum eller lommer. Dette gør det muligt for dem at fræse renere med mindre risiko for spångenskæring.

Ulemper vedShell Mill:

Begrænset anvendelse: Ligesom planfræsere bruges skalfræsere primært til planfræsning og er muligvis ikke egnede til detaljerede eller komplekse fræseoperationer.

Omkostninger: Shell-møller kan også have en højere startpris på grund af deres størrelse og kompleksitet.

Kræver dorn: Skalfræsere kræver en dorn til montering, hvilket øger de samlede omkostninger og opsætningstid.

Elementer i valg af skalfræseværktøj

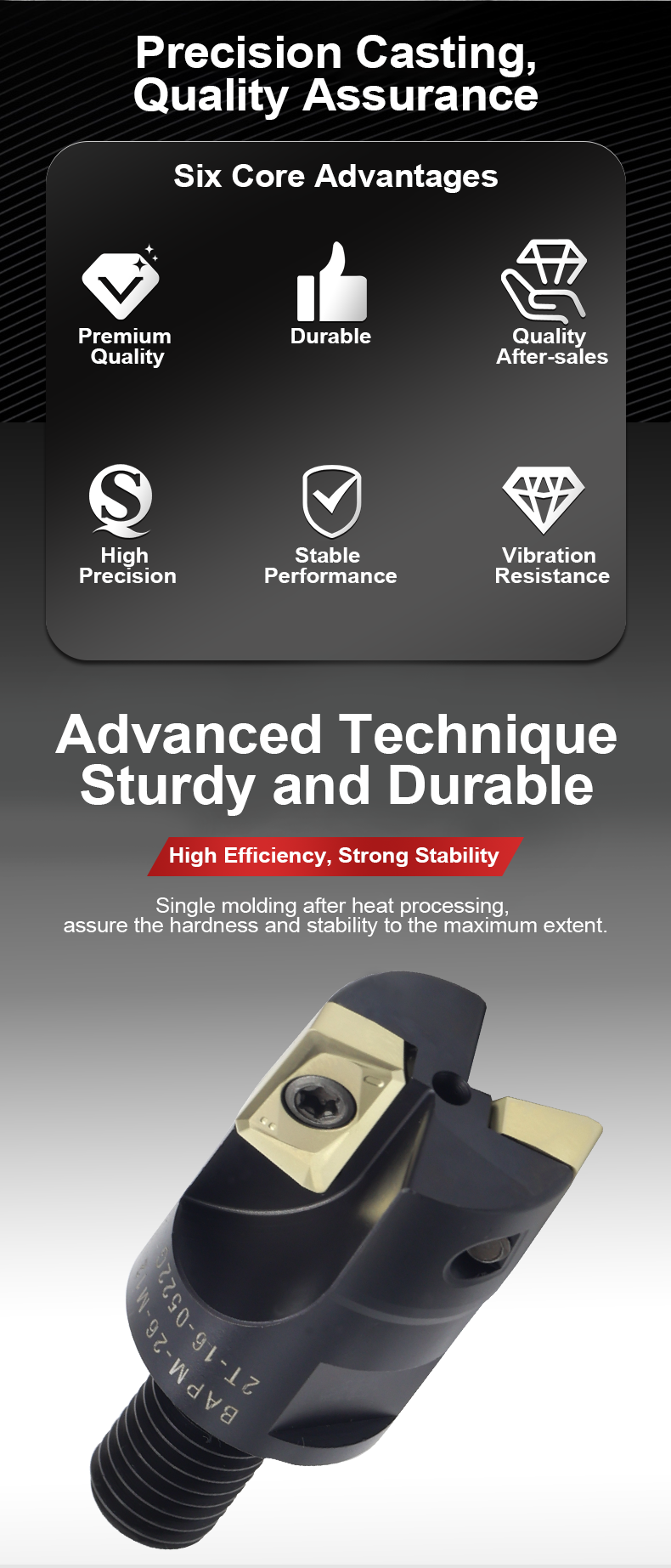

Skæremateriale – Hårdmetalfræsere tilbyder den bedste slidstyrke for de fleste materialer. Hurtigstål kan også bruges, men er begrænset til materialer med lavere hårdhed.

Antal tænder – Flere tænder giver en finere finish, men lavere tilspændingshastigheder. 4-6 tænder er almindeligt til skrubdrejning, mens 7+ tænder bruges til semi-sletfræsning/sletfræsning.

Helixvinkel – En lavere helixvinkel (15-30 grader) anbefales til vanskeligt bearbejdelige materialer og afbrudte snit. Højere helixvinkler (35-45 grader) fungerer bedre til generel fræsning af stål og aluminium.

Antal kanaler – Skalfræsere med flere kanaler tillader højere tilspændingshastigheder, men ofrer plads til spånafgang. 4-5 kanaler er mest almindeligt.

Skær vs. massivt hårdmetal – Indsatte tandskærere muliggør indeksering af de udskiftelige skær. Massive hårdmetalværktøjer kræver slibning/slibning, når de er slidte.